Making of "Eine Treppe für Rapunzel"

Heute möchte ich nach längerer Zeit mal wieder anfangen und das Making Of einer wirklich besonderen Treppenanlage von uns teilen.

So wie ich es bereits für ein sehr besonders Projekt in Kaufungen, oder für die Treppen der Sparebank in Stavanger gemacht habe.

Es war wieder richtig spannend, teilweise sehr anstrengend, hat einige schlaflose Nächte gekostet, war aber dann wieder ein unglaubliches Gefühl als alles fertig war.

Ich liebe meinen Job einfach :-))).

Viel Spaß beim Verfolgen der Entstehung bis zum fertigen Projekt.

Zur Vorgeschichte :

Angefangen hat alles damit, dass ein junges Pärchen uns bei ihrer Suche nach einer außergewöhnlichen Treppe für ihr Wohnhaus bei Houzz gefunden hat und sich dann auf den Weg vom Allgäu zu uns nach Witten gemacht hat.

Die Chemie stimmte sofort, wir hatten einen sehr schönen Tag und zwischendrin fiel dann mal von Ihr die Aussage "Mein Papa baut gerade für seine Firma und braucht da auch eine coole Treppe, ich gebe ihm mal Deine Nummer wenn Du möchtest."

"Klar, sehr gerne, immer doch."

Dann kam aber irgendwie nichts und weil ich (aus persönlichen schwierigen Zeiten bei mir zu der Zeit) arge kreative Probleme mit der Gestaltung der Treppe für das Wohnhaus der beiden hatte, dachte ich es lag daran.

Dann gab es aber einen Anruf (es hat sich nach einem offenen, persönlichen Gespräch später auch so wieder alles eingerenkt und die private Treppe ist dann umso cooler geworden) "Hat Papa sich schon bei Dir gemeldet? Nein, dann mache ich mal Druck bei ihm, so langsam wird es Zeit!"

Der Anruf kam dann auch und so wurde ich zu einem persönlich Treffen mit ihrem Papa, dem Gründer von Rapunzel Naturkost, in den Hauptsitz nach Legau eingeladen.

Es ging nämlich darum das Rapunzel Naturkost ein wirklich mega cooles und beeindruckendes Besucherzentrum in Bau hatte und die Treppe das Herzstück werden sollte.

----------------------------------------------------------------------------------------------------------------------------

Das wird mal wieder etwas größer.

-----------------------------------------------------------------------------------------------------------------------

Kommentare (15)

Garten Design - Design Garten

Vor 3 Monatenda bin ich schon sehr gespannt und freue mich auf die Bilder!

hokon hat Garten Design - Design Garten gedankthokon

Ursprünglicher VerfasserVor 3 MonatenNachdem alles ausgeschalt worden ist, mussten wir alles genau vermessen.

Das Vermessen erfolgt bei uns mit einem 3D Lasermessegerät von Flexijet.

Das System ist vereinfacht ein freihändiges CAD - zeichnen im freien Raum, bei dem man mit dem Laser die Punkte anfährt, welche man aufnehmen möchte und dann z.B. eine gerade Linie zum nächsten Punkt zeichnet den man braucht.

Das Ganze erfolgt mit einer Präzision von ca. 05mm auf 10.000mm.

Der Vorteil gegenüber einem automatischen 3D Scann per Punktewolke ist, dass man deutlich präziser ist, nur die Informationen hat, die man wirklich braucht und es dadurch sehr übersichtlich bleibt und auch die Dateigröße sehr gering ist und sich dadurch von der Baustelle aus selbst bei einem langsamen Handynetz direkt in die Cloud sicher lässt.

Nachteil ist, dass man sich immer gut überlegen und muss welche Informationen/Maße man braucht und dann auch wirklich dran denken muss, diese aktiv zu messen.

Die Dimensionen wirken ohne Gerüste nochmal ganz anders.

---------------------------------------------------------------------------------------------------------------------------------------------

Das Flexijet und das FlexiCAD sind per Wlan verbunden und man "zeichnet" direkt im CAD.

---------------------------------------------------------------------------------------------------------------------------------------------

Mehr Maße braucht man tatsächlich für so eine große und Komplizierte Treppe über drei Geschosse gar nicht.

Als nächstes geht es dann an die Konstruktion.hokon

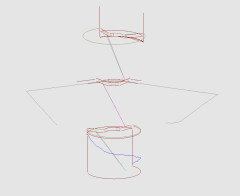

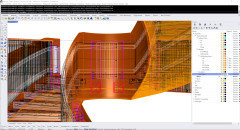

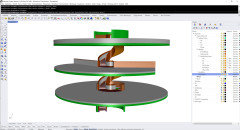

Ursprünglicher VerfasserVor 3 MonatenDer nächste Schritt ist die komplette Anlage und komplett heißt mit jeder kleinen Schraube und jedem Dübel in 3D zu zeichnen.

Solche Treppen konstruieren wir in Rhino 3D.

Dieser Aufwand in der Detailgenauigkeit ist deshalb nötig und wichtig, weil wir alles nahtlos digital fertigen, aus den CAD Daten papierlos unserer CNC Maschinen ansteuern und die Teile welche wir nicht selber herstellen, digital an Zulieferer übergeben.

Das alles erfolgt in der Aufmaßdatei.

Mann erkennt schon was es wird.

Schon eine enorme Tiefe in den Details.

Jede Schraube und jeder Verbinder/Anschluss an das Gebäude ist eingeplant.

So sieht es etwas übersichtlicher aus.

Und dann noch für die Bauherrn noch ein recht ansehnliches Rendering

Auch mit der Beleuchtung im Handlauf.

Dann geht es als nächstes in die Bauteilfertigung.hokon

Ursprünglicher VerfasserVor 2 MonatenDa es im Keller- und Erdgeschoß Terrazzoböden geben wird und wir wollen, dass die Anschlüsse in jeder Ebene perfekt werden, haben wir aus Hartschaum Schablonen auf der CNC gefräst und per 3D Laserkontrolle ganz exakt ausgerichtet und eingebaut.

Somit geben wir die Höhe und die Übergänge des gesamten Bodenaufbaus vor.

-------------------------------------------------

Die Stahlschwerter zur Befestigung der Treppe im Keller haben wir auch vor dem Terrazzo montiert. Dadurch gibt es keine sichtbaren Dehnungsfugen, allerdings muss auch die Ausrichtung auf tatsächlich nur 1mm genau erfolgen.Danke CNC gefertigten Schablonen und 3D Laserkontrolle kein Problem.

Jede Kante hat einen Sinn und dient beim einmessen als Kontrollkanten.

----------------------------------------------------

Parallel läuft auch schon die Fertigung:

----------------------------------------------------------

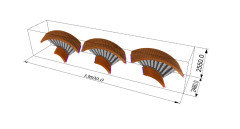

Und auch die Planung zur Verladung der großen Bauteile :

Die Abmessungen von 13.600mm x 2460mm x 2550mm entsprechen der Standard Ladegröße eines 40T LKW.

hokon

Ursprünglicher VerfasserVor 2 MonatenFertigungstechnisch besteht jede Treppe aus drei Segmenten welche wir soweit möglich vormontiert haben.

Das hat verschiedene Vorteile, die drei größten Vorteile sind :

1) Das Handling in der Werkstatt ist immer einfacher als auf der Baustelle.

2) Es fallen eventuelle Fehler in der Werkstatt auf, sind dort einfacher zu beheben und der Kunde sieht es nicht und wird somit nicht beunruhigt.

3) Sollte es an Teilen Problemen geben, kann man in der Zeit an anderen Teilen weitermachen, es kommt am Ende zu keiner, oder möglichst wenig Verzögerung.

Weil die üblichen überregionalen Logistikunternehmen aus dem Transport einen riesigen Aufwand machen wollten, haben wir uns kurzerhand bei einem befreundeten Spediteur für eine Woche einen LKW samt Fahrer gemietet und somit auch noch die Logistik zwischen den zwei Produktionsstätten und der Baustelle selber organisiert.

Das hat super funktioniert, war sehr bequem für uns und auch noch deutlich schneller.

-------------------------------------------------------------------------------------------------------------

In der Reihenfolge wie wir montieren und die Menge welche wir zuverlässig an einem Tag ins Gebäude bekommen haben wir angeliefert und außen gelagert.-------------------------------------------------------------------------------------------------------------

Das erste Teil schwebt ins Gebäude-------------------------------------------------------------------------------------------------------------

Das Dach ist über der Treppe zur Montage extra noch offen geblieben.-------------------------------------------------------------------------------------------------------------

Jetzt zeigt sich wie präzise wir gearbeitet haben.-------------------------------------------------------------------------------------------------------------

Passt perfekt!hokon

Ursprünglicher VerfasserVor 2 MonatenDie Montage schreitet voran, Segment für Segment lassen wir durch das noch offene Dach und verbinden es von unten nach oben zu einer Einheit.

Verbunden ist die Treppe mit dem Gebäude über jeweils zwei Stahlschwerter am Antritt und am Austritt, welche an Aufnahmen, die schon beim betonieren gesetzt wurden, aus Stahl geschweißt werden.

Der Terrazzoboden schließt perfekt an unsere Schablone an.

Da ja keinerlei Stopfen und Schrauben sichtbar sein soll und aufgrund der Größe müssen wir die Stöße und die Kanten vor Ort furnieren.

Die Oberfläche müssen wir auch nach der Montage vor Ort machen.

Von Außen wird es auch schon schön.

Währenddessen läuft in der Werkstatt die Fertigung der großen 3D-Handläufe und der 3D-gebogenen Handlaufhalter weiter.

Christine Marmont

Vor 2 MonatenIch bin tief beeindruckt, wie man so etwas handwerklich hinbekommt. So schön.....🤗

hokon hat Christine Marmont gedankthokon

Ursprünglicher VerfasserVor 2 MonatenWeiter geht es im Programm, es wird fleißig furniert, geschliffen, geölt und geschraubt.

Das Brüstungsgeländer erfüllt noch die Funktion des Schall absorbieren`s, damit e nicht so viel hallt.

-----------------------------------------------------------------------------------------

Langsam erkennt man die volle Schönheit der Anlage.

-------------------------------------------------------------------------------

Auf der Etage ist in das Brüstungsgeländer zusätzlich auch noch ein Lümmelbrett integriert, so das man dort gemütlich mit seinem Kaffee sitzen und runtergucken kann.

hokon

Ursprünglicher VerfasserVor 2 MonatenEs schreitet immer weiter voran, die Oberfläche ist fertig und der Belag für die Stufen und Setzstufen wird montiert.

---

An den Schattenfugen sieht man deutlich, mit welcher Präzision dank Digitalisierung so große Treppen gebaut werden können. Die Beläge wurden nicht nachträglich vermessen, sondern wie alle Bauteile nur aus der CAD-Datei gefertigt.

----

-----

Nach den Stufen werden die innenliegenden Handläufe montiert.

-----

----

In der Werkstatt läuft derweil die Fertigung für die unterseitige Verkleidung.

Weil der Wangenverlauf außen flacher ist als innen, hat die Verkleidung die Form eines Propellers.

Fertiges Teil für die unterseitige Verkleidung.

hokon

Ursprünglicher VerfasserVor 2 MonatenFast fertig.

"Nur noch" die Unterseite der Treppen und Podeste verkleiden.

Das Licht brennt partiell auch schon.

Das ist aber Sache des Elektrikers....

---------------------

ENDLICH!

Wir sind fertig :-)))))))))

Jetzt noch alles saubermachen und dann das Fotoshooting.- hokon hat cbuescher gedankt

- hokon hat Garten Design - Design Garten gedankt

Christine Marmont

letzter MonatGlückwunsch und ein dreifaches WOW, die Treppe ist der absolute Hammer !

hokon hat Christine Marmont gedankt

Laden Sie die Seite neu, um diese Anzeige nicht mehr zu sehen

hokonUrsprünglicher Verfasser